1. 抗生素浓缩

抗生素是微生物在新陈代谢过程中产生的,具有抑制它种微生物生长及其活动,甚至杀死它种微生物的一种化学物质。细菌、真菌、放线菌、高等植物、动物都能产生抗生素。产生的抗生素按化学结构来分类,可分为:β-内酰胺类、四环素类、胺基糖苷类、大环内酯类、多烯大环类、多肽类、苯烃基胺类、蒽环类等。

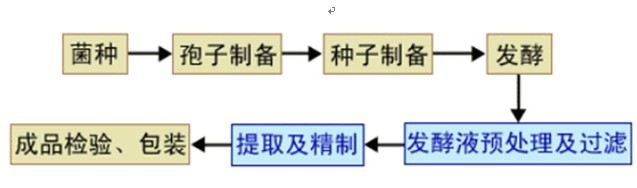

抗生素的生产方法一般来说有微生物发酵法、全化学合成法、半合成法。现代抗生素工业生产多采用微生物合成法进行生产,其工艺工程大体相同,主要通过下列途径来完成 :

抗生素发酵完成后,发酵液中除了含有很低浓度的抗生素(一般仅占发酵液体积的0.1-5%左右,有些新抗生素的浓度则更低)外,还含有大量的其他杂质。这些杂质有的是菌丝体本身,有的是未用完的培养基,有的是产生菌的其他代谢产物,还有的是在发酵液预处理过程中需要加入的物质等,这些杂质在发酵液中的浓度往往超过抗生素的百倍、千倍、甚至万倍,而且其中很多代谢产物的物化性能和抗生素又非常接近,甚至化学组成和抗生素相同,仅立体构型不同而已。因此要从发酵液中去掉这些杂质,以制取高纯度的合乎药典规定的抗生素产品,发酵液的提取及精制是很重要的一个环节。

发酵液提取精制方法有吸附法、沉淀法、溶媒萃取法和离子交换法、膜法等。

抗生素的相对分子质量大都在300-1200范围内。我公司的纳滤膜技术可以从两个方面改进抗生素的浓缩和纯化工艺:

(1)用NF膜浓缩未经萃取的抗生素发酵滤液,除去水和无机盐,然后再萃取。这样可以大幅度地提高设备的生产能力,并大大减少萃取剂的用量。

(2)用溶剂萃取抗生素后,用耐溶剂纳滤膜浓缩萃取液,透过的萃取剂可循环使用。NF膜已成功地应用于红霉素、金霉素、万古霉素和青霉素等多种抗生素的浓缩和纯化过程。VBl2由发酵得到,传统的生产工艺复杂,产率低。纳滤膜可应用于如下过程:用微滤替代传统的过滤,经微滤的发酵清液用NF膜可浓缩10倍以上,从而大大减少了萃取剂用量,并提高了设备的生产能力。粗产品纯化过程中所使用的溶剂,也可以用NF膜处理回收使用。

纳滤分离过程无任何化学反应,无需加热,无相转变,不破坏生物活性,适用于相对分子质量1000以下的物质。绝大部分药物的相对分子质量都在这个范围内,且纳滤技术节能,环境友好,因而越来越多的被用到制药工业的各种分离、精制和浓缩过程中。我公司在发酵液的下游膜法提取与精制过程中有许多成功应用,尤其是在β-内酰胺类、胺基糖苷类抗生素的应用中。

2. 维生素C提取

维生素C又称抗坏血酸。1907年挪威化学家霍尔斯特在柠檬汁中发现。1934年才获得纯品,是无色晶体,属于水溶性维生素,易溶于水,水溶液呈酸性,所以称它为抗坏血酸。在酸性溶液中稳定,在中性或碱性溶液中易被氧化分解。铁、铜等金属离子能够加速其氧化速率。

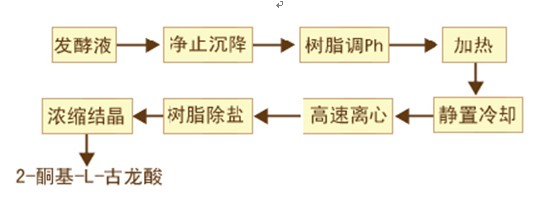

我国首创了二次发酵法生产维生素C,全工艺包括发酵、提取和转化三大步骤,即以D-葡萄糖为原料,通过两次发酵生成2-酮基-L-古龙酸,经提取后用酸或碱转化成维生素C,其先进性得到了国际公认,但在发酵液中残留着菌丝体、蛋白质和悬浮微粒等杂质。原工艺采用加热沉淀法去除这些杂质,即将发酵液静置沉降后通过732型离子交换树脂,部分酸化2-酮基-L-古龙酸钠,调节PH值至蛋白质等电点并加热使蛋白质凝聚,然后用高速离心法分离出凝聚的菌丝、蛋白和悬浮微粒,清液再次通过732氢型离子交换树脂,全部酸化为2-酮基-L-古龙酸水溶液,在进行浓缩结晶,其传统工艺流程为:

此工艺通过一次树脂和加热沉淀法除蛋白,加热既要耗能又造成2-酮基-L-古龙酸损失近4%,且发酵液直接通过离子交换树脂,是树脂表面污染严重,交换容量下降。

膜工艺

超滤截留分子量范围从500到50万,而维生素发酵液的分子量范围一般在1万到10万,所以选择一定截留分子量的超滤膜可以除去蛋白等杂质。

采用膜工艺的优势:

1、工序简单

2、节约能耗,提高收率,一般收率可达99%

此工艺采用超滤法一步去除发酵液中残留的菌丝体、蛋白质和悬浮微粒等杂质,省略了预处理、加热、离心等工序,既节约了能耗,又提高了古龙酸的收率。由于超滤是一个物理过程,它本身不会造成2-酮基-L-古龙酸的分解或变化,收率主要取决于滤渣中含2-酮基-L-古龙酸的量,而超滤的滤渣中含2-酮基-L-古龙酸的量小,且可通过加水洗涤,所以超滤收率可达99%。

3. 结晶母液回收工艺

工艺简介

在产品提炼工艺的最后,基本都是通过结晶获得产品。而此时结晶母液中仍含有大量效价,直接排放既损失利润又污染环境。

可是由于结晶母液中除了含有高浓度的效价以外,还存在着大量的色素、蛋白、甚至溶媒。因此如何解决母液中的杂质对回

收产品品质的影响是困扰所有母液回收项目的难题。

推荐工艺

结晶母液 ----> 中科瑞阳专有工艺---> 结晶

应用实例:

阿莫西林母液回收

7-ACA母液回收

D酸母液回收...

京公网安备 11011302004017号

京公网安备 11011302004017号